안녕하세요?

오늘은 인젝션 블로우에 대해서 알아보려고 합니다. 블로우 방식에는 두 가지가 있는데 다이렉트와 인젝션 방식이 있습니다. 두 방식은 생산 방식의 차이, 쓰임새, 단가 등에 차이가 있습니다. 두가지를 다 나열하기에는 너무 방대한 내용이어서 우선 인젝션 블로우에 대해서만 구체적으로 설명해보고자 합니다.

< 인젝션 블로우 사용예, 출처: 헤라 하이드로 리플렉팅 토너 >

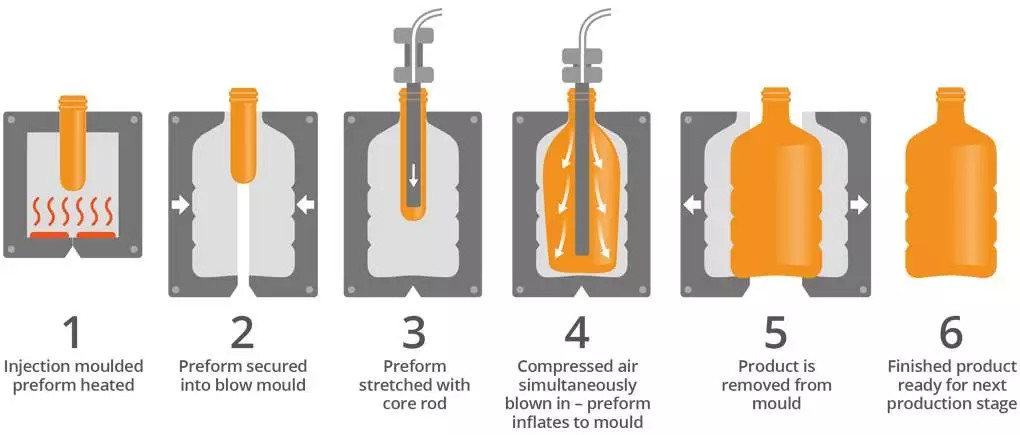

인젝션 블로우 사출 성형(Injection Blow Molding, IBM)은 주로 플라스틱 용기와 병을 제조하는 데 사용되는 공정입니다. 이 방식은 세 단계로 이루어집니다: 사출 성형, 블로우 성형, 그리고 제품 방출. 각 단계는 특정 목적을 가지고 있으며, 완성된 제품의 품질에 큰 영향을 미칩니다.

- 사출 성형 단계: 먼저, 플라스틱 레진을 가열하여 용융 상태로 만든 후, 사출 성형기를 사용해 프리폼(preform)으로 사출합니다. 이 프리폼은 제품의 목 부분과 기본 형태를 포함하고 있습니다.

- 블로우 성형 단계: 프리폼이 블로우 몰드로 이동한 후, 내부에 고압의 공기를 주입하여 플라스틱을 몰드 벽에 밀착시켜 최종 제품의 형태로 만듭니다.

- 제품 추출 단계: 블로우 몰드에서 제품이 식은 후, 완성된 플라스틱 병이나 용기가 몰드에서 추출됩니다.

<성형 단계, 출처 : IQSdirectory.com >

인젝션 블로우의 장점

다음 내용은 브래닛 사이트에서 확인하세요~

답글 남기기