안녕하세요

이번 시간에는 인젝션 블로우와 다른 방식의 블로우 성형 방식인 다이렉트 블로우에 관하여 안내해 드리고자 합니다.

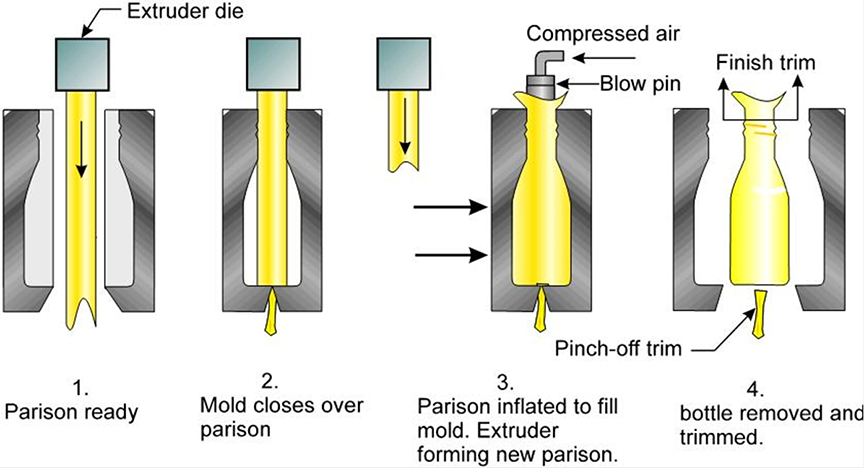

다이렉트 블로우 성형(Direct Blow Molding)은 사전형(preform) 없이 플라스틱 용기나 병을 만드는 성형 방법입니다. 인젝션 블로우 성형(Injection Blow Molding)과 달리, 플라스틱 재료를 가열하여 직접 블로우 몰드에 주입하는 것이 핵심입니다. 이 과정은 주로 사출 압출(blow-extrusion) 성형이라고도 불리며, 다음과 같은 단계로 구성됩니다.

- 용융 단계: 열가소성 플라스틱을 가열하여 용융 상태로 만듭니다. 보통 고분자 수지 형태의 재료를 사용합니다.

- 압출 단계: 가열된 플라스틱을 압출기를 통해 관 형태로 압출(parison)합니다. 이 압출된 관은 즉시 블로우 몰드로 이동하여 그 내부에 배치됩니다.

- 블로우 성형 단계: 압출된 관에 고압의 공기를 주입하여 블로우 몰드의 벽에 밀착시켜 용기의 형태로 만듭니다.

- 냉각 및 배출 단계: 형성된 용기는 냉각된 후 몰드에서 분리되어 배출됩니다.

다이렉트 블로우의 장점

- 효율성: 사전형을 만드는 단계가 없기 때문에 생산 과정이 단순하고, 특히 대형 용기 생산에 효율적입니다.

- 다양성: 다양한 크기와 모양의 제품을 생산할 수 있으며, 주로 식품, 음료, 화학 제품 및 세제 용기에 사용됩니다.

- 비용 절감: 몰드와 설비 비용이 상대적으로 낮아 초기 투자 비용을 줄일 수 있습니다.

다이렉트 블로우의 단점

다음 내용은 브래닛 사이트에서 확인하세요~

답글 남기기