실크스크린 인쇄(또는 스크린 프린팅)는 천, 종이, 플라스틱 등 다양한 소재에 이미지를 인쇄하는 기법 중 하나입니다. 스텐실 방식을 응용한 인쇄 방식으로, 미세한 구멍이 뚫린 스크린을 통해 잉크를 소재에 전사하는 방법입니다.

주로 화장품 용기에서 많이 사용하는 인쇄 방식으로 화장품 용기 제조회사에서 턴키로 운영하는 곳이 많습니다. 설비가 생각보다 간단하고 인력이 많이 투입되어야 하는 생산단계로 실크스크린 전문 공장이 따로 있으며 화장품 용기 제조회사에서 외주를 맡기는 방식으로 운영이 되고 있습니다.

1. 실크스크린 개념 및 기본 원리

실크스크린 인쇄는 스크린(일반적으로 실크나 합성 섬유로 만든 메쉬)을 이용하여 잉크를 통과시키는 방식입니다. 특정 부분에만 잉크가 통과될 수 있도록 스크린 위에 스텐실 또는 마스크를 사용합니다. 인쇄할 이미지의 디자인이 스크린에 전사되고, 잉크가 스퀴지(스크린 위에 잉크를 얇게 밀어주는 도구)로 소재에 인쇄됩니다.

옵셋인쇄나 그라비아인쇄처럼 롤러를 이용한 인쇄방식이 아닌 유동적인 섬유를 이용한 방식이어서 평면이 아닌 입체물에도 인쇄될 수 있다는 점 때문에 화장품 용기에 많이 사용됩니다.

2. 필요한 도구와 재료

- 스크린 프레임: 실크스크린에 사용되는 메쉬는 실크, 폴리에스터, 나일론 등 다양한 재질로 만들어진 메쉬로, 프레임에 고정됩니다. 메쉬로 사용되는 실크의 망점 크기에 따라 인쇄의 품질이 결정됩니다. 망점 크기가 크면 잉크가 많이 골고루 펼쳐져서 넓은 면을 인쇄할때 좋지만 미세한 라인이나 글씨 등의 인쇄 품질이 안좋게 나옵니다. 그에 반해 망점 크기가 작으면 미세한 인쇄 품질은 좋으나 인쇄 두께가 얇게 표현되고 넓은 면적의 인쇄 품질이 떨어집니다.

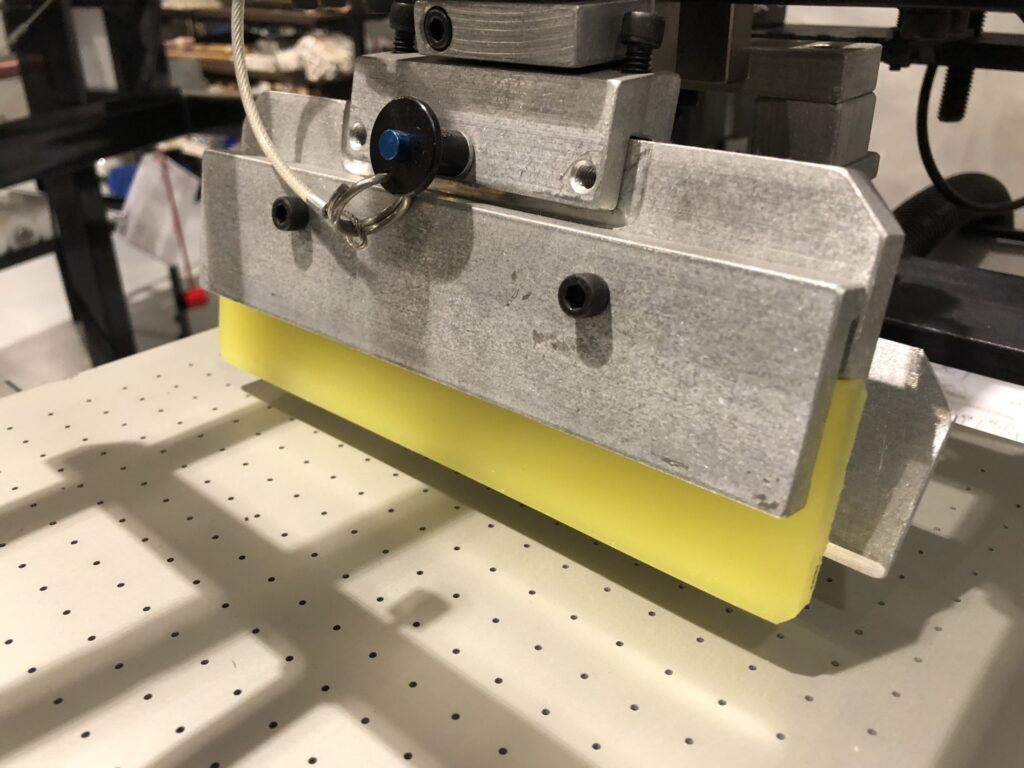

출처 : https://derivan.com.au - 스퀴지: 잉크를 스크린 위에서 밀어서 소재에 고르게 도포하는 데 사용됩니다. 주 소재는 실리콘으로 실리콘 품질에 따라서 인쇄 번짐에 영향을 미칩니다. 연질의 스퀴지는 굴곡이 있는 용기에 사용이 가능하고 인쇄액을 두껍게 만들지만 미세한 표현이 어렵고 경질의 스퀴지는 미세한 표현이 잘 되지만 굴곡이 있는 부분에 인쇄가 되지 않는 단점이 있습니다.

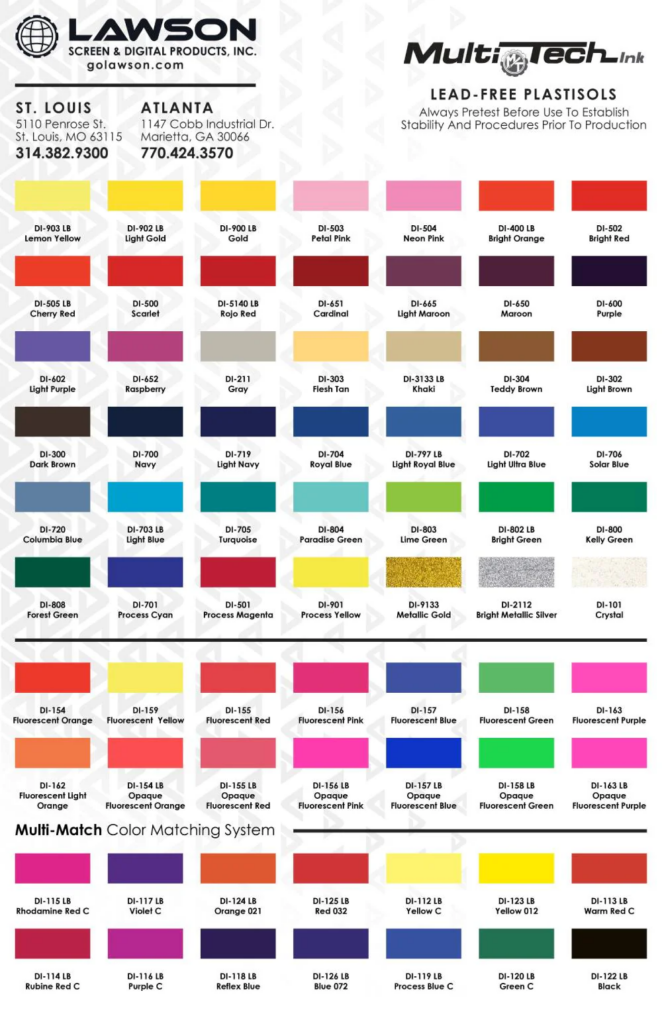

https://systauto.com/screen-printing-machines - 잉크: 일반적으로 UV경화 잉크를 사용하며, 투명 기본 베이스에 염료나 안료를 섞는 방식입니다. 다양한 색상이 있으나 주로 기본적인 몇가지 색상만 보유하고 섞어서 색상을 구현하는 방식입니다. 특히 실크인쇄에서는 펄을 첨가할 수 있어서 다양한 효과를 연출할 수 있습니다.

추가적으로 투명베이스를 많이 넣고 경화제를 적게 넣으면 UV건조시간이 늘어나고 부착이 잘 안될 가능성이 있지만 인쇄면을 두껍게 표현할 수 있고 색상을 더 선명하게 만들 수 있습니다. 경화제를 많이 넣으면 UV건조시간은 줄어들지만 물리적 박리가 쉽게 일어날 수 있습니다.

- 감광액: 스크린에 디자인을 고정시키기 위해 사용되는 감광액(포토 에멀젼)을 사용합니다.

- 노광기: 감광액이 바른 스크린에 빛을 조사하여 디자인 부분만 남기는 작업에 사용됩니다.

- 세척 도구: 인쇄 후 남은 잉크나 감광액을 세척하는 도구입니다.

3. 제작 과정

3.1. 디자인 준비

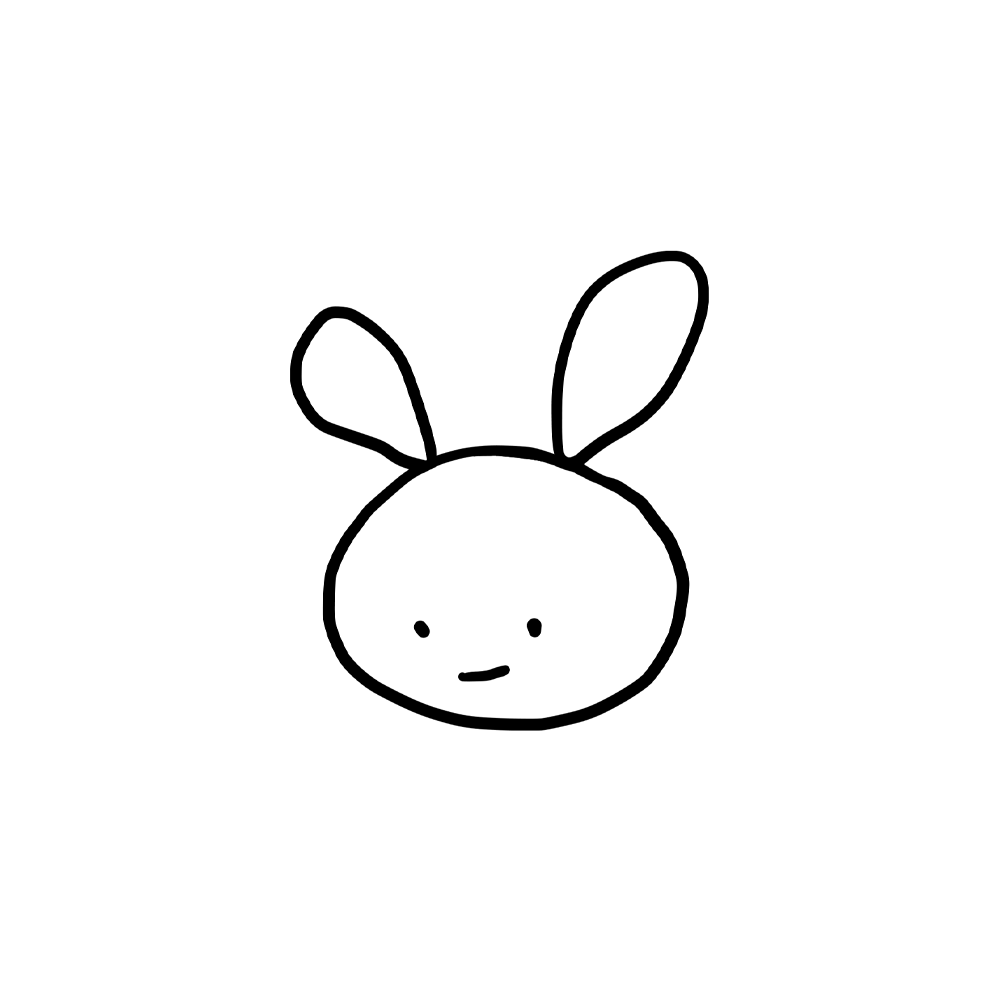

우선 인쇄할 이미지를 컴퓨터로 디자인하거나, 손으로 그린 디자인을 디지털 파일(주로 일러스트레이터 .ai 파일)로 전환합니다. 일반적으로 이 파일은 단색(흑백)으로 준비되며, 다양한 색상의 이미지를 인쇄하려면 각각의 색에 대해 별도의 레이어로 되어 있어야 합니다. 주의할 점은 경계가 명확한 Vector 기반의 데이터여야 한다는 점입니다. 특히 Gradients (그라데이션)방식은 적용할 수 없으며 jpg, gif 등 픽셀 기반의 이미지는 적용할 수 없습니다.

3.2. 스크린 준비

스크린은 프레임에 고정된 메쉬로 이루어져 있습니다. 메쉬의 밀도(구멍의 크기)는 인쇄할 이미지의 정밀도에 따라 다릅니다. 이미지가 섬세할수록 촘촘한 메쉬를 사용합니다. 메쉬 밀도는 주로 60수, 80수, 120수 등으로 표현되며 숫자가 높을수록 촘촘합니다.

3.3. 감광액 도포

다음 내용은 브래닛 사이트에서 확인하세요~

답글 남기기